Start einer Wasserflaschenfabrik geht es nicht nur darum, Maschinen zu installieren und Arbeiter einzustellen. Der Bau einer Wasserflaschenfabrik ist ein langfristiges Industrieprojekt, das Planung, Investitionen, technische Fähigkeiten und ein umfassendes Verständnis von Materialien und Fertigungsstandards erfordert. Als wir begannen Diller, Wir begannen nicht als großes Unternehmen, sondern bauten die Fabrik Schritt für Schritt auf, lernten aus Erfahrungen, lösten Probleme und verbesserten die Qualität mit der Zeit.

In diesem Artikel werde ich Folgendes mitteilen wie man eine Wasserflaschenfabrik baut basierend auf unserer wirklichen Reise in Chinas Fertigungsindustrie. Egal, ob Sie Ihre eigene Fabrik bauen oder verstehen wollen, wie ein zuverlässiger Hersteller arbeitet, ich hoffe, diese ehrliche Perspektive hilft Ihnen.

Schritt 1: Definition der Produktausrichtung und Marktposition

Bevor ich eine Werkstatt bauen konnte, musste ich eine grundlegende Frage beantworten: Welche Art von Wasserflaschen wollen wir herstellen? Eine Fabrik, die Kunststoffflaschen herstellt, unterscheidet sich stark von einer Fabrik, die Flaschen aus Edelstahl oder Glas herstellt. Jedes Material erfordert einen eigenen Produktionsprozess und eigene Anlagen.

Bei Diller haben wir früh beschlossen, uns darauf zu konzentrieren:

-

Isolierte Flaschen aus Edelstahl

-

Sportflaschen aus Kunststoff (Tritan/PP/PCTG)

-

Wasserflaschen aus Glas (Borosilikatglas)

Diese Entscheidung ermöglichte uns die Planung drei spezialisierte Produktionslinien anstelle einer generischen Fabrik ohne wirklichen Schwerpunkt.

Schritt 2: Werksinfrastruktur einrichten

Eine Wasserflaschenfabrik braucht strukturierte Funktionsbereiche. Unser Layout umfasst:

| Bereich | Zweck |

|---|---|

| Lagerung von Rohstoffen | Sicherer und sauberer Bestand an Edelstahlblechen, Tritan, PCTG, Glasröhren |

| Fertigungswerkstatt | Recken, Formen, Blasformen, CNC, Polieren, Schweißen |

| Oberflächenbehandlung | Pulverbeschichtung, Spritzlackierung, UV-Druck, Lasergravur |

| Fließbänder | Montage von Deckeln, Dichtungen, Silikonteilen |

| Labor für Qualitätskontrolle | Materialprüfungen, Dichtheitsprüfungen, Isolationsprüfungen |

| Bereich Verpackung | Verpackungen für Handelsmarken und Exportverpackungen |

| Lagerhaus | Lagerhaltung und Exportabwicklung |

Eine klare Aufteilung der Funktionsbereiche verbessert die Effizienz und erfüllt die Anforderungen der Produktionskontrolle.

Schritt 3: Kauf von Industrieausrüstung

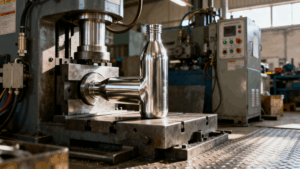

Entscheidungen über die Ausrüstung bestimmen die Produktionskapazität. Im Fall von Diller haben wir in Folgendes investiert:

-

Hydraulische Streckmaschinen - zum Formen von Flaschenkörpern aus rostfreiem Stahl

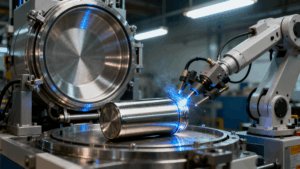

-

Vakuum-Schweißmaschinen - für doppelwandige Isolierflaschen

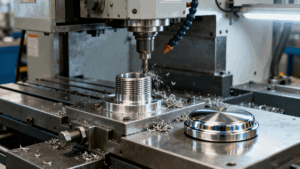

-

CNC-Maschinen - für Edelstahlgewinde und Präzisionsdeckelfitting

-

Automatische Pulverbeschichtungsanlagen - für dauerhafte Farbanstriche

-

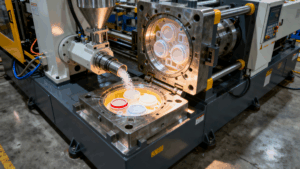

Spritzgießmaschinen - für Kunststoffdeckel und Zubehör

-

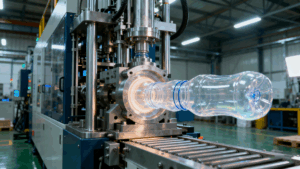

Tritan-Blasformmaschinen - für Kunststoffflaschenkörper

-

Maschinen zum Schneiden und Kühlen von Glas - für Borosilikatflaschen

-

Dichtheits- und Vakuumprüfsysteme - für die Qualitätskontrolle

Eine gute Ausrüstung verringert die Ablehnungsquote und unterstützt das langfristige Wachstum.

Schritt 4: Aufbau eines Qualitätskontrollsystems

Eine Fabrik ohne Qualitätsmanagement kann die Exportproduktion nicht überleben. Um die Erwartungen unserer Kunden zu erfüllen, haben wir ein QC-System basierend auf:

-

ISO 9001 Qualitätsmanagement

-

LFGB / FDA Konformität für Lebensmittelkontakt

-

Prüfung der Isolationserhaltung

-

Salzsprühnebel-Korrosionsprüfung

-

Sturzschlagprüfung

-

Vakuum- und Dichtheitsprüfung

-

Verfolgung der Materialzertifizierung

Interne Testmöglichkeiten geben globalen Käufern und Handelsmarken Vertrauen.

Schritt 5: Einstellung und Ausbildung von Facharbeitern

Die Automatisierung hilft, aber in der Produktion werden immer noch qualifizierte Arbeitskräfte benötigt. Wir bilden aus:

-

Schweißtechniker

-

CNC-Bediener

-

Bediener von Blasformmaschinen

-

Ingenieure für Oberflächenbehandlung

-

QC-Inspektoren

-

Teams am Fließband

Ohne qualifizierte Teams können Maschinen allein keine gleichbleibende Qualität produzieren.

Schritt 6: Aufrechterhaltung der Konformität und Zertifizierungen

Um sicher exportieren zu können, mussten wir dies umsetzen:

-

BSCI / SEDEX Betriebsprüfungen

-

FDA- und LFGB-Materialprüfungen

-

REACH-Konformität für Beschichtungen

-

Zertifizierung für BPA-freien Kunststoff

-

Patentierter Designschutz für OEM-Kunden

Die Einhaltung der Vorschriften ist kein einmaliger Prozess, sondern eine ständige Aufgabe.

Schritt 7: Entwicklung von OEM/ODM-Fähigkeiten

In dieser Phase waren wir nicht mehr nur ein Hersteller - wir wurden ein Lösungsanbieter. Wir haben hinzugefügt:

-

Flaschendesign und 3D-Modellierungsservice

-

Entwicklung kundenspezifischer Formen

-

Private Labeling

-

Kleine MOQ-Sonderanfertigung

-

Entwicklung von Verpackungen

Dadurch wurden wir von einer Fabrik zu einem Produktionspartner für Marken und Händler.

Was ich beim Bau einer Wasserflaschenfabrik gelernt habe

Der Aufbau einer Fabrik ist kein Erfolg über Nacht. Es braucht Investitionen, Geduld und technische Disziplin. Wenn ich die wichtigsten Lektionen zusammenfasse:

✅ Beginnen Sie mit der Produktorientierung

✅ In echte Fertigung investieren, nicht in Outsourcing

✅ Aufbau starker Qualitäts- und Sicherheitssysteme

✅ Design mit Blick auf den Endkunden

✅ Schritt für Schritt wachsen und sich kontinuierlich verbessern

am Ende

Diese Reise hat Diller zu dem Hersteller gemacht, der wir heute sind. Unser Ziel war es nie, nur Flaschen zu produzieren, sondern sichere, funktionelle und dauerhafte Hydratationsprodukte der die Menschen vertrauen. Wenn Sie planen, eine Wasserflaschenfabrik zu gründen oder einen Partner zu suchen, hoffe ich, dass diese reale Perspektive Ihnen hilft.