Een waterfles fabriek gaat niet alleen over het installeren van machines en het aannemen van werknemers. Als je wilt weten hoe je een waterflessenfabriek bouwt, dan is dat een industrieel langetermijnproject dat planning, investeringen, technische vaardigheden en een grondige kennis van materialen en productienormen vereist. Toen we begonnen Diller, We zijn niet begonnen als een groot bedrijf - we hebben de fabriek stap voor stap opgebouwd door te leren van ervaring, problemen op te lossen en de kwaliteit gaandeweg te verbeteren.

In dit artikel deel ik hoe maak je een waterflesfabriek gebaseerd op onze echte reis door de Chinese productie-industrie. Of je nu je eigen fabriek wilt bouwen of wilt begrijpen hoe een betrouwbare fabrikant te werk gaat, ik hoop dat dit eerlijke perspectief helpt.

Stap 1: Productrichting en marktpositie bepalen

Voordat ik een workshop bouwde, moest ik een basisvraag beantwoorden: Wat voor waterflessen willen we produceren? Een fabriek die plastic flessen maakt, is heel anders dan een fabriek die roestvrijstalen of glazen flessen maakt. Elk materiaal vereist een apart productieproces en aparte faciliteiten.

Bij Diller hebben we al vroeg besloten om ons te richten op:

-

Roestvrijstalen geïsoleerde flessen

-

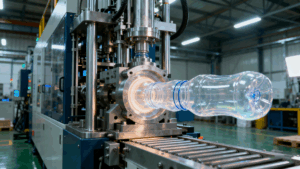

Plastic sportflessen (Tritan/PP/PCTG)

-

Glazen waterflessen (borosilicaatglas)

Dankzij deze beslissing konden we drie gespecialiseerde productielijnen in plaats van een algemene fabriek zonder echte focus.

Stap 2: Fabrieksinfrastructuur instellen

Een waterflessenfabriek heeft gestructureerde functionele gebieden nodig. Onze indeling omvat:

| Gebied | Doel |

|---|---|

| Opslag van grondstoffen | Veilige en schone voorraad roestvrijstalen platen, Tritan, PCTG, glazen buizen |

| Productiewerkplaats | Strekken, vormen, blazen, CNC, polijsten, lassen |

| Oppervlaktebehandeling | Poedercoating, spuitverf, UV-printen, lasergraveren |

| Assemblagelijnen | Deksels, afdichtingen, siliconen onderdelen monteren |

| Laboratorium voor kwaliteitscontrole | Materiaaltests, lektests, isolatietests |

| Verpakkingsgebied | Private label verpakking en exportverpakking |

| Magazijn | Voorraad- en exportverwerking |

Duidelijk onderverdeelde functionele zones verbeteren de efficiëntie en voldoen aan de eisen voor productiecontrole.

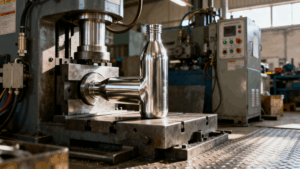

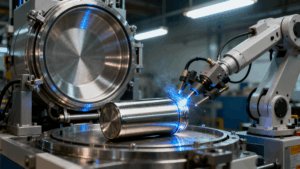

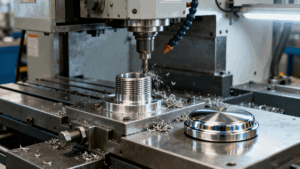

Stap 3: Industriële apparatuur kopen

Beslissingen over apparatuur bepalen de productiecapaciteit. In het geval van Diller hebben we geïnvesteerd in:

-

Hydraulische rekmachines - voor het vormen van roestvrijstalen fleslichamen

-

Vacuüm lasmachines - voor dubbelwandige geïsoleerde flessen

-

CNC-machines - voor roestvrijstalen schroefdraad en precisiedekselfitting

-

Automatische poedercoatlijnen - voor duurzame kleurafwerkingen

-

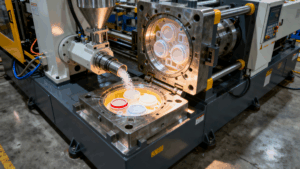

Spuitgietmachines - voor kunststof deksels en accessoires

-

Tritan spuitgietmachines - voor houders van plastic flessen

-

Glassnij- en gloeimachines - voor borosilicaatflessen

-

Lek- en vacuümtestsystemen - voor kwaliteitscontrole

Goede apparatuur vermindert het aantal afwijzingen en ondersteunt groei op lange termijn.

Stap 4: Bouw een kwaliteitscontrolesysteem

Een fabriek zonder kwaliteitsmanagement kan de exportproductie niet overleven. Om aan de verwachtingen van de klant te voldoen, bouwden we een QC systeem gebaseerd op:

-

ISO 9001 Kwaliteitsmanagement

-

LFGB / FDA voedselcontact veiligheidsnaleving

-

Isolatiebehoud testen

-

Zoutnevelcorrosietests

-

Valproef

-

Vacuüm- en lektests

-

Materiaalcertificering bijhouden

Het hebben van interne testmogelijkheden geeft vertrouwen aan wereldwijde inkopers en private-label merken.

Stap 5: Geschoolde werknemers inhuren en opleiden

Automatisering helpt, maar productie vereist nog steeds geschoolde werknemers. Wij leiden op:

-

Lastechnici

-

CNC-operators

-

Personeel voor spuitgieten

-

Oppervlaktebehandelingsingenieurs

-

QC inspecteurs

-

Assemblageteams

Zonder bekwame teams kunnen machines alleen geen consistente kwaliteit produceren.

Stap 6: Naleving en certificeringen handhaven

Om veilig te kunnen exporteren, moesten we implementeren:

-

BSCI / SEDEX fabrieksaudits

-

FDA en LFGB materiaaltesten

-

REACH-conformiteit voor coatings

-

BPA-vrij plastic certificaat

-

Gepatenteerde ontwerpbescherming voor OEM-klanten

Compliance is geen eenmalig proces; het is een voortdurende verantwoordelijkheid.

Stap 7: OEM/ODM-mogelijkheden ontwikkelen

In dit stadium waren we niet langer gewoon een fabrikant, we werden een oplossingsaanbieder. We hebben toegevoegd:

-

Flessenontwerp en 3D-modellering

-

Ontwikkeling van matrijzen op maat

-

Huismerk

-

Kleine MOQ aangepaste productie

-

Ontwikkeling van verpakkingen

Hierdoor zijn we veranderd van een fabriek in een productiepartner voor merken en distributeurs.

Wat ik heb geleerd van het bouwen van een waterflesfabriek

Een fabriek bouwen is geen succes van de ene dag op de andere. Het kost investering, geduld en technische discipline. Als ik de belangrijkste lessen samenvat:

Begin met productgerichtheid

Investeer in echte productie, niet in uitbesteding

✅ Sterke kwaliteits- en veiligheidssystemen bouwen

✅ Ontwerp met de eindklant in gedachten

✅ Stap voor stap groeien en continu verbeteren

uiteindelijk

Deze reis heeft Diller gevormd tot de fabrikant die we nu zijn. Ons doel is nooit alleen het produceren van flessen geweest, maar het bouwen van veilige, functionele en duurzame hydratatieproducten die mensen vertrouwen. Als je van plan bent om een waterflesfabriek te beginnen of er een zoekt om mee samen te werken, hoop ik dat dit echte perspectief helpt.